型材加工中心选择时需要注意什么?

在选择型材加工中心时,需要考虑多个因素,以确保设备能够满足生产需求、提高加工效率、降低运营成本,并确保长期稳定运行。以下是选择型材加工中心时需要注意的关键点:

1. 加工需求与工件类型

- 工件材料:首先需要明确加工的材料类型,如铝型材、钢材、不锈钢、铜材等。不同材料的加工特性不同,加工中心的刀具、主轴功率、切削参数等需要与之匹配。

- 工件尺寸:根据工件的长度、宽度、高度等尺寸,选择合适的加工中心工作台尺寸和行程范围。确保设备能够容纳并高效加工所需工件。

- 加工精度:不同行业对加工精度的要求不同,如航空航天、汽车制造等对精度要求较高,而建筑型材加工可能对精度要求相对较低。选择设备时需考虑其定位精度、重复定位精度等参数。

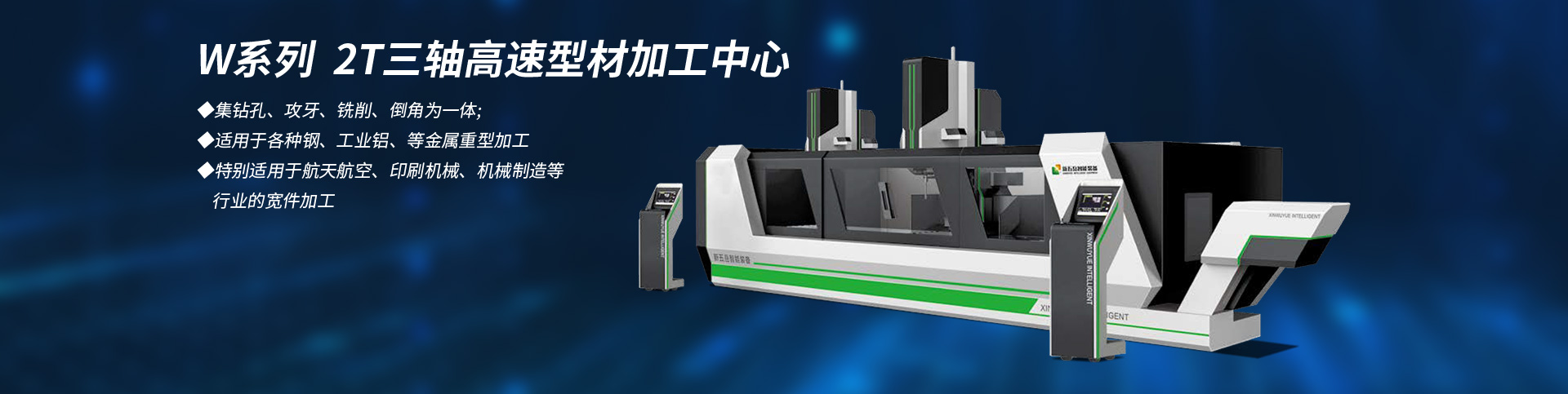

- 加工工艺:型材加工可能涉及切割、钻孔、铣削、攻丝、倒角等多种工艺,确保所选设备能够支持这些工艺,并具备相应的功能模块。

2. 设备性能与技术参数

- 主轴转速与功率:主轴转速和功率直接影响加工效率和表面质量。高转速主轴适合精加工和轻切削,而高功率主轴适合重切削和硬材料加工。

- 进给速度与加速度:进给速度和加速度决定了加工效率。高速进给和快速加速度可以缩短加工时间,提高生产效率。

- 数控系统:数控系统是加工中心的核心,决定了设备的操作便捷性、编程复杂度和加工精度。选择知名品牌的数控系统(如西门子、发那科、海德汉等)可以确保设备的稳定性和兼容性。

- 刀具库容量:刀具库容量决定了设备能够同时装载的刀具数量,影响加工的灵活性和效率。根据加工需求选择合适的刀具库容量。

3. 自动化与智能化程度

- 自动换刀系统:自动换刀系统(ATC)可以大幅提高加工效率,减少人工干预。选择设备时需关注换刀时间、刀具容量和换刀精度。

- 自动上下料系统:对于大批量生产,自动上下料系统可以显著提高生产效率,减少人工成本。根据生产需求选择是否配备自动上下料系统。

- 智能化功能:现代加工中心通常配备智能化功能,如刀具寿命管理、加工过程监控、故障诊断等。这些功能可以提高设备的利用率和维护效率。

4. 设备稳定性与可靠性

- 机械结构:加工中心的机械结构直接影响其稳定性和刚性。选择具有高刚性床身、导轨和主轴结构的设备,可以确保在重切削和高速加工时的稳定性。

- 品牌与口碑:选择知名品牌的加工中心,通常可以确保设备的质量和售后服务。通过市场调研和用户反馈,了解设备的实际使用情况和口碑。

- 售后服务:售后服务是设备长期稳定运行的重要保障。选择提供完善售后服务的供应商,确保设备在出现故障时能够及时得到维修和技术支持。

5. 成本与投资回报

- 设备价格:设备价格是选择时的重要因素,但不应仅以价格作为唯一标准。综合考虑设备性能、使用寿命、维护成本等因素,选择性价比最高的设备。

- 运营成本:运营成本包括电力消耗、刀具损耗、维护费用等。选择能耗低、维护简单的设备,可以降低长期运营成本。

- 投资回报率:根据生产需求和设备性能,评估设备的投资回报率。确保设备能够在合理的时间内收回成本,并为企业带来经济效益。

6. 生产环境与空间要求

- 设备尺寸与安装空间:加工中心的尺寸和安装空间需要与生产车间相匹配。确保设备能够顺利安装,并留有足够的操作和维护空间。

- 环境要求:加工中心对环境温度、湿度、电源稳定性等有一定要求。确保生产环境能够满足设备的运行条件,避免因环境问题影响设备性能。

7. 安全性与环保性

- 安全防护:加工中心应配备完善的安全防护装置,如防护罩、急停按钮、安全门等,确保操作人员的安全。

- 环保要求:现代加工中心应符合环保要求,如低噪音、低排放等。选择环保型设备,可以减少对环境的污染,并符合相关法规要求。

8. 未来扩展与升级

- 设备扩展性:选择具有良好扩展性的加工中心,可以在未来根据生产需求进行功能扩展或升级,延长设备的使用寿命。

- 技术更新:随着技术的不断进步,加工中心的功能和性能也在不断提升。选择技术领先的设备,可以确保在未来几年内保持竞争力。

选择型材加工中心是一个复杂的过程,需要综合考虑加工需求、设备性能、自动化程度、稳定性、成本、生产环境等多个因素。通过全面的市场调研和技术分析,选择最适合企业需求的加工中心,可以提高生产效率、降低运营成本,并为企业带来长期的经济效益。